Введение

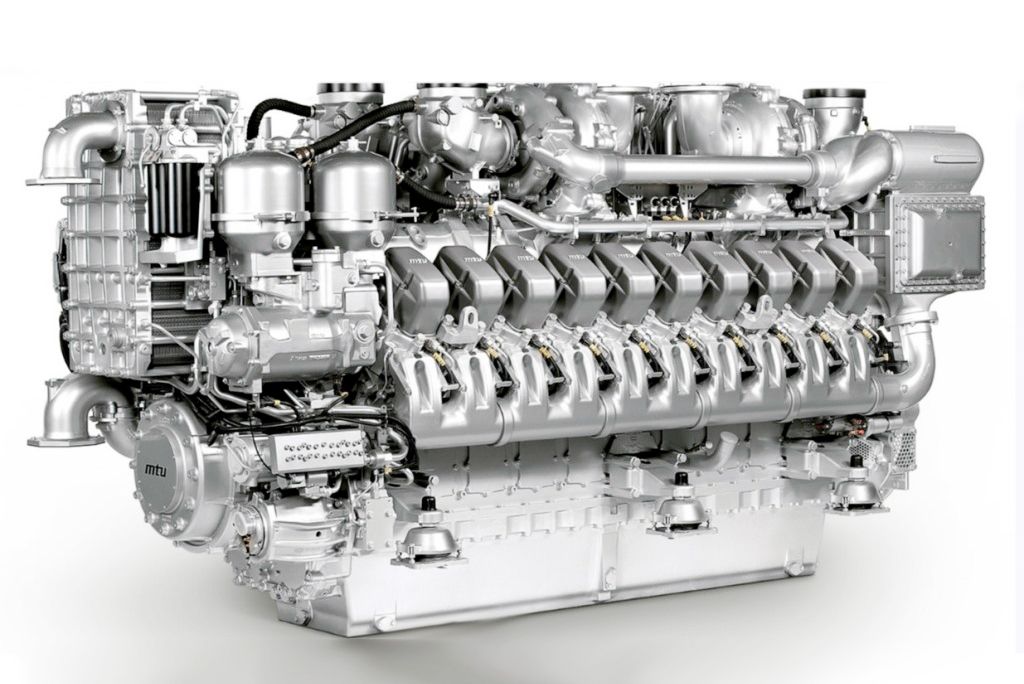

Процесс охлаждения судового двигателя — это критически важная система, от которой зависит сама возможность работы судна и его безопасность. Если говорить просто, это система, которая отводит избыточное тепло от двигателя, предотвращая его перегрев и разрушение.

Для чего он нужен (Основные цели)

- Предотвращение перегрева и заклинивания:

- При сгорании топлива температура в цилиндрах двигателя может достигать 2000°C. Металлические детали (поршни, цилиндры, клапаны) не выдерживают таких температур и начинают расширяться.

- Без охлаждения они расширятся настолько, что просто заклинят, и двигатель мгновенно выйдет из строя с катастрофическими последствиями. Это называется "поймать клина".

- Поддержание оптимальной рабочей температуры:

- Двигатель работает наиболее эффективно и экономично в определенном диапазоне температур (обычно 80-95°C).

- Слишком холодный двигатель (при недогреве) имеет низкий КПД, повышенный износ и усиленное образование отложений (нагара).

- Сохранение смазочных свойств масла:

- Моторное масло при перегреве разжижается, теряет свои смазывающие свойства и начинает гореть. Это приводит к сухому трению деталей и их быстрому износу.

- Обеспечение прочности деталей:

- Постоянный перегрев приводит к "усталости" металла — он теряет прочность и может треснуть (например, головка блока цилиндров).

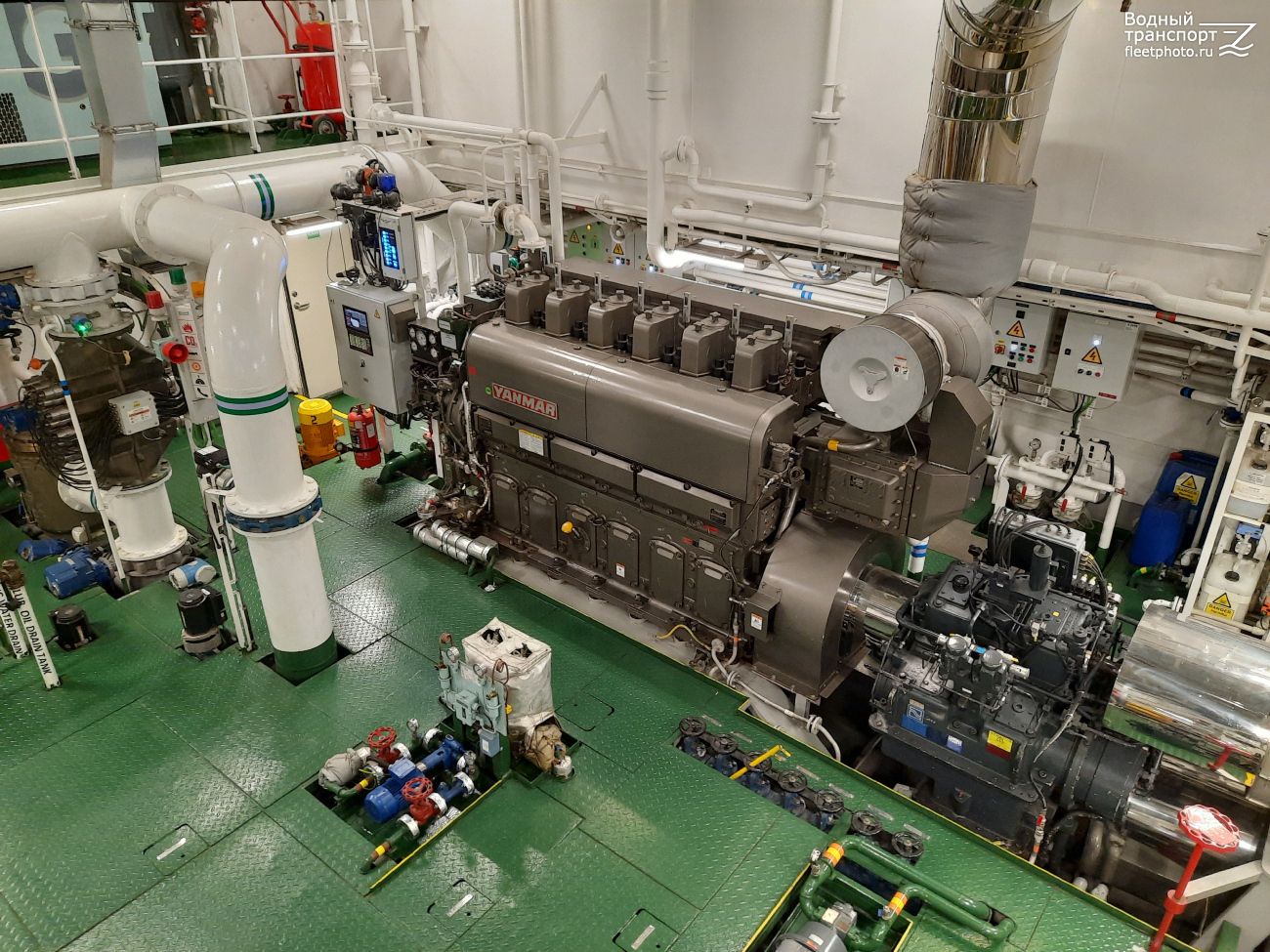

Как устроен процесс (Типовые схемы охлаждения)

На судах чаще всего используются двухконтурные системы охлаждения.

Контур 1: Забортная вода (Открытый цикл)

Это первичный контур, который забирает тепло от "горячих" частей двигателя.

- Забортная вода закачивается из-за борта специальным насосом забортной воды.

- Проходит через фильтры (сетчатые или гравийные), чтобы отсечь песок, водоросли и мусор.

- Затем она поступает в теплообменник "масло-вода", где охлаждает моторное масло.

- Далее она идет в главный теплообменник "пресная вода-забортная вода", где забирает тепло от второго контура.

- После этого нагретая забортная вода сбрасывается за борт.

Проблема: Забортная вода часто соленая (в море) и содержит соли, которые вызывают коррозию и отложения (накипь) внутри системы. Поэтому ее пускают только по второстепенным контурам.

Контур 2: Пресная вода (Закрытый цикл)

Это вторичный контур, который циркулирует непосредственно вокруг деталей двигателя.

- В этом контуре используется специальная очищенная пресная вода с добавлением антикоррозионных присадок (ингибиторов).

- Циркуляцию обеспечивает насос пресной воды.

- Пресная вода проходит через рубашки охлаждения блока цилиндров, головки блока, втулки цилиндров и другие горячие зоны, забирая у них тепло.

- Нагретая пресная вода затем поступает в теплообменник, где передает это тепло холодной забортной воде из первого контура, и цикл повторяется.

Преимущество: Детали двигателя контактируют только с чистой жидкостью, что предотвращает коррозию и накипь.

Ключевые компоненты системы:

- Теплообменник: "Сердце" системы. Обычно это набор трубок, по которым течет забортная вода, а вокруг них — пресная вода. Тепло передается через стенки трубок.

- Насосы: Обеспечивают циркуляцию в обоих контурах.

- Термостат / Терморегулятор: Автоматически поддерживает нужную температуру, направляя воду либо через теплообменник, либо минуя его (при прогреве).

- Расширительный бачок: Компенсирует тепловое расширение жидкости в закрытом контуре.

- Датчики температуры и аварийные сигнализации: Контролируют работу системы и предупреждают экипаж о неисправностях.

Сравнительная таблица контуров

| Характеристика | Контур забортной воды (Открытый) | Контур пресной воды (Закрытый) |

| Тип жидкости | Морская (забортная) вода | Очищенная пресная вода с присадками |

| Назначение | Отвод тепла от пресной воды и масла | Непосредственное охлаждение деталей двигателя |

| Контакт с двигателем | Нет (только через теплообменник) | Да |

| Проблемы | Коррозия, накипь, загрязнения | Минимальные (при правильном обслуживании) |

Процесс охлаждения судового двигателя — это не просто "опция", а система жизнеобеспечения силовой установки. Его правильная работа гарантирует:

- Надежность и долговечность двигателя.

- Экономичность расхода топлива и масла.

- Безопасность судна и экипажа.

Любая неисправность в системе охлаждения (засорение фильтров, отказ насоса, течь) требует немедленного реагирования, так как может в считанные минуты привести к остановке двигателя и дорогостоящему ремонту.

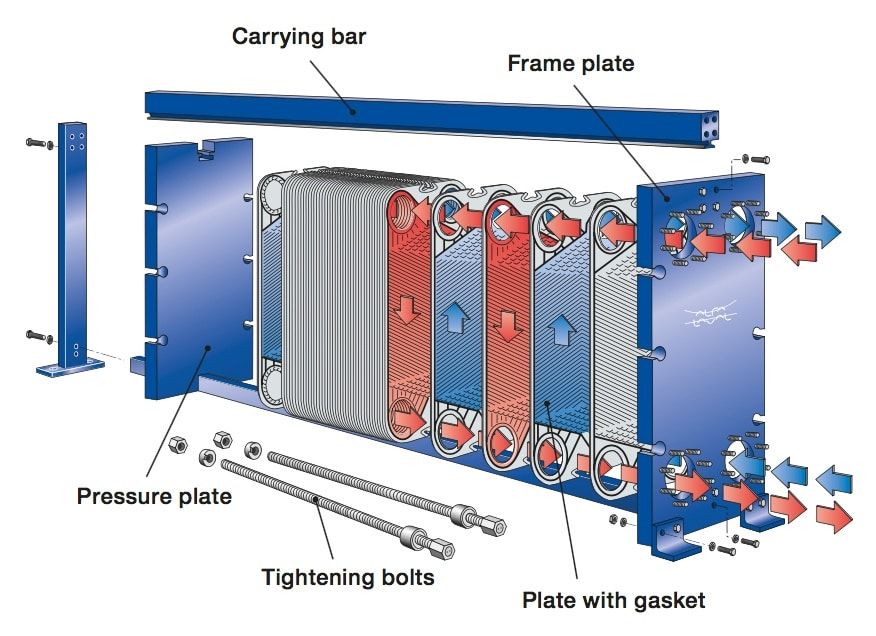

Пластинчатые теплообменники для охлаждения судовых двигателей

Это компактные и высокоэффективные аппараты, которые на современных судах практически полностью вытеснили громоздкие кожухотрубные теплообменники в системах охлаждения главных и вспомогательных двигателей.

Устройство

Пластинчатый теплообменник собирается как "сэндвич" из множества элементов:

- Неподвижная плита (прижимная плита): Крепится к фундаменту, имеет патрубки для подключения трубопроводов.

- Подвижная плита (ответная плита): Может перемещаться по направляющим.

- Пакет пластин: Набор тонких гофрированных пластин, собранных в зеркальной последовательности. Каждая пластина имеет уплотнительные прокладки и отверстия для прохода жидкостей. Пластины подвешены на верхней направляющей балке и фиксируются нижней балкой.

- Термостойкие уплотнительные прокладки: Устанавливаются в специальные канавки по контуру пластин. Их конфигурация такова, что они герметизируют каналы и направляют потоки жидкостей. Обычно клеятся или крепятся посредством специальных клипс на пластины.

- Стяжные болты: Соединяют неподвижную и подвижную плиты, сжимая весь пакет пластин с расчетным усилием.

Ключевой элемент — пластина:

- Гофрирование: Создает турбулентный поток жидкости, повышая теплообмен, и увеличивает жесткость конструкции.

- Угол гофрирования ("шаг"): Бывает разным (например, "hard" и "soft"), что позволяет оптимизировать теплообмен и гидравлическое сопротивление.

- "Порт-отверстия": Четыре отверстия в углах пластины для прохода двух сред.

Принцип работы теплообменника охлаждения судового двигателя

Принцип работы основан на противоточном теплообмене через тонкую металлическую стенку пластины.

- Две охлаждающие жидкости (например, пресная вода контура двигателя и забортная вода) подаются в аппарат через разные патрубки.

- Благодаря конфигурации прокладок, каналы между пластинами чередуются: по одному каналу течет горячая жидкость (например, пресная вода, нагретая двигателем), по соседнему — холодная (забортная вода).

- Потоки движутся навстречу друг другу (противоточная схема), что обеспечивает максимальную разность температур по всей длине теплообмена и высочайшую эффективность.

- Тепло от горячего контура через тонкую (0,4-1,0 мм) стенку пластины передается холодному контуру.

- Нагретая забортная вода сбрасывается за борт, а охлажденная пресная вода возвращается в контур двигателя.

Материалы исполнения

Выбор материалов критически важен из-за агрессивной морской среды.

- Нержавеющая сталь AISI 316 / 316L: Стандартный материал для пластин, стойкий к пресной воде и умеренно агрессивным средам.

- Титан (Gr.1, Gr.2): Основной материал для работы с забортной водой. Обладает исключительной стойкостью к коррозии в морской воде, включая стойкость к хлоридной коррозии под напряжением и точечной коррозии.

- Сплавы на основе никеля: (Hastelloy, Incoloy, Alloy 825). Применяются для особо агрессивных сред или в специфических условиях.

- AISI 254 SMO: Высоколегированная "супер-аустенитная" нержавеющая сталь. Альтернатива титану, обладает очень высокой стойкостью к коррозии в морской воде.

- NBR (Нитрил-бутадиеновый каучук): Стандарт для температур до 110°C, стойкий к пресной воде, маслам, гликолям.

- EPDM (Этилен-пропиленовый каучук): Обязателен для работы с высокой температурой (до 150-160°C) и для паровых контуров. Хорошая стойкость к горячей воде и пару.

- Viton (Фторкаучук): Применяется для особо агрессивных химических сред, высоких температур. Дорогой, используется реже.

- Рама (плиты, болты):

- Обычно из углеродистой стали с антикоррозионным покрытием (эпоксидная краска, горячее цинкование).

Расчет и подбор ПТО охлаждения двигателя

Расчет ПТО — это итеративный процесс, который проводят инженеры-судомеханики и проектировщики, часто с помощью специализированного ПО.

Исходные данные:

- Тепловая нагрузка, кВт (тепло, которое нужно отвести от двигателя).

- Расходы теплоносителей (пресной воды и забортной воды), м³/ч.

- Температуры на входе и требуемые температуры на выходе для обоих контуров.

- Допустимые потери давления по каждому контуру (обычно не более 0.5-1.0 бар).

- Свойства жидкостей (плотность, вязкость, теплоемкость).

- Тип и загрязненность сред (определяет запас по площади).

Основные этапы расчета:

- Тепловой баланс: Проверяется по уравнению: Q = m1 * Cp1 * (T1вх - T1вых) = m2 * Cp2 * (T2вых - T2вх), где Q — тепловая нагрузка, m — массовый расход, Cp — теплоемкость, T — температура.

- Определение средней логарифмической разности температур (LMTD): ΔTл = (ΔTб - ΔTм) / ln(ΔTб / ΔTм). Для противоточной схемы это максимально возможная разность.

- Предварительный выбор модели и количества пластин: На основе требуемой площади теплообмена (A = Q / (k * ΔTл)), где k — коэффициент теплопередачи.

- Уточнение коэффициента k: Он зависит от материалов, толщины пластин, типов гофр и, что самое главное, от скоростей потоков и режимов течения (турбулентность). Рассчитываются критерии Нуссельта, Рейнольдса и т.д.

- Расчет гидравлического сопротивления (потери давления): Проверяется, что рассчитанные потери не превышают допустимые. Если превышают — меняют тип пластин (на менее турбулентные) или их количество.

- Выбор материалов: Исходя из рабочих сред (для забортной воды — титан).

Ключевой принцип подбора на судне: ПТО подбирается с запасом по площади (10-20%) на случай загрязнения.

Плюсы и минусы использования на морских судах

Плюсы (+)

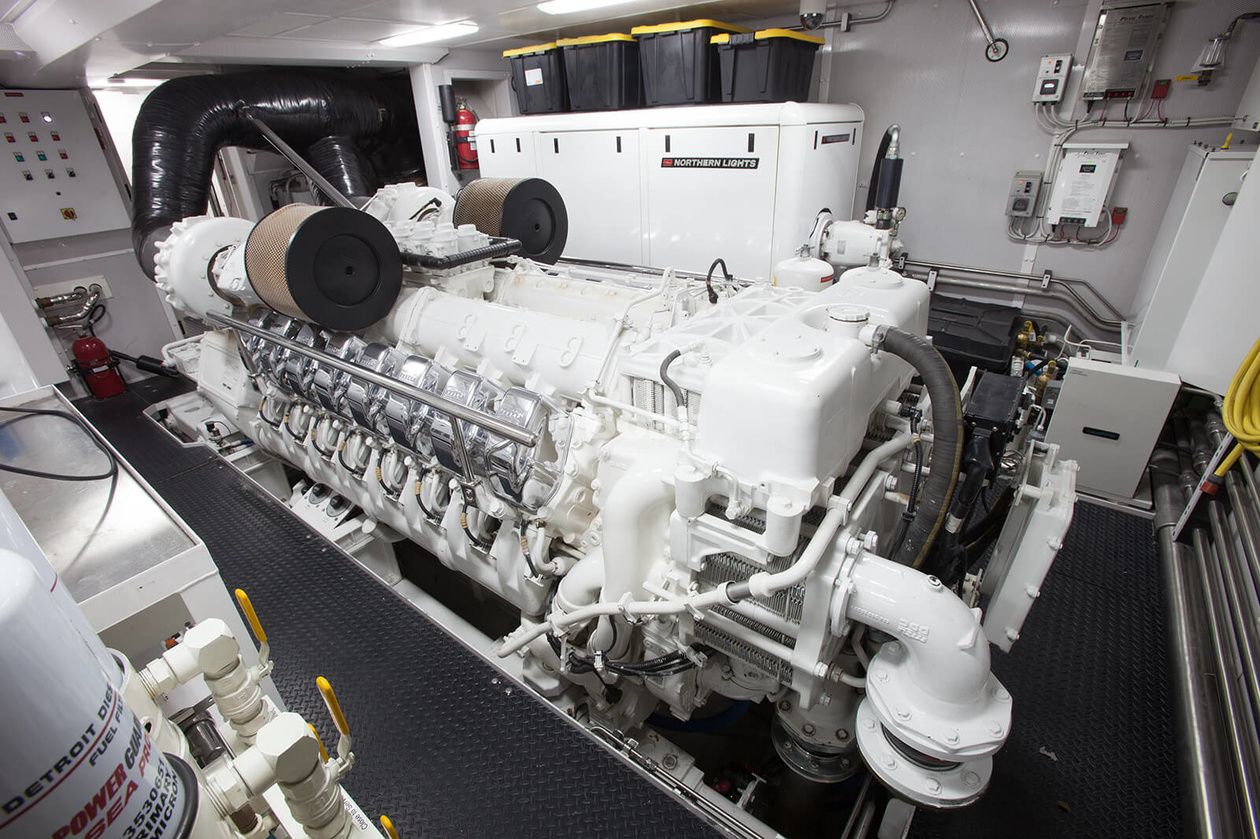

- Высокая компактность и малый вес: В 3-5 раз меньше и легче кожухотрубных аналогов той же мощности. Критически важно для экономии пространства машинного отделения.

- Высокий КПД и низкая температурная дельта: Противоточная схема и турбулентный поток обеспечивают эффективный теплообмен, позволяя использовать меньшие расходы воды.

- Легкость обслуживания и очистки: При загрязнении ПТО можно легко раскрутить и механически очистить все поверхности пластин. Эта операция занимает часы, а не дни.

- Гибкость и масштабируемость: Мощность легко регулировать, добавляя или убирая пластины в рамках одной рамы.

- Малые запасы воды в системе: Малый внутренний объем ПТО сокращает количество необходимых теплоносителей.

Минусы (-)

- Высокие требования к качеству фильтрации: Малые зазоры между пластинами чувствительны к загрязнениям и взвесям. Обязательна установка качественных фильтров грубой и тонкой очистки на входе забортной воды.

- Риск протечки прокладок: Уплотнения являются "расходным материалом" и требуют периодической замены (раз в 5-10 лет в зависимости от условий). Некачественный монтаж может привести к протечкам и смешению контуров.

- Более высокое давление в системе: Для создания турбулентности требуются более высокие скорости потока, что ведет к большему давлению и нагрузке на насосы по сравнению с кожухотрубными.

- Ограничение по давлению и температуре: Обычно рабочее давление до 25 бар и температура до 180°C (определяется стойкостью прокладок). Для большинства судовых систем ДВС этого достаточно.

- Стоимость запасных частей: Прокладки и пластины (особенно титановые) являются дорогостоящими запчастями.

Заключение

Пластинчатый теплообменник — это оптимальное, современное и эффективное решение для системы охлаждения судового двигателя. Его преимущества в виде компактности, ремонтопригодности и высокой эффективности с лихвой перевешивают недостатки, которые успешно нивелируются правильным подбором, качественной фильтрацией и грамотным техническим обслуживанием.